28.9.2025

DER TRAUM VOM FÜGEN

Wie WeldNova einen Technologiesprung in der Fertigung schwerer Industriebauteile ermöglicht

In unserer Welt läuft nichts ohne zuverlässige Infrastruktur. Seien es solide Brücken für die Bahn, Containerschiffe für den globalen Handel oder Windenergieanlagen für eine unabhängige Energieversorgung. Diese Dinge haben eine Gemeinsamkeit: Um sie herzustellen, müssen dicke Bleche über viele Kilometer zusammengeschweißt werden. Allein der Turm einer Windenergieanlage aus Stahl kommt auf 700 Meter Schweißnaht und mehr. Um solche Bleche zu verbinden, in der Fachsprache als Fügen bezeichnet, wird weltweit seit etwa 90 Jahren auf dasselbe Schweißverfahren gesetzt.

Das traditionelle Unterpulverschweißen ist ein bewährtes Verfahren, erfordert bei dicken Blechen allerdings, dass mehrere Schweißlagen von unten nach oben übereinandergelegt werden. Diese Mehrlagentechnik ist jedoch zeitaufwendig und verursacht hohe Kosten, weil die Fuge mit teuren Zusatzmaterialien gefüllt werden muss. Für den Turm einer Windenergieanalage aus 25 Millimeter dickem Stahl sind das schnell sechs oder mehr Schweißlagen und um die 100 Stunden reine Schweißzeit. Zudem entstehen bei der Herstellung der Zusatzwerkstoffe hohe CO₂-Emissionen.

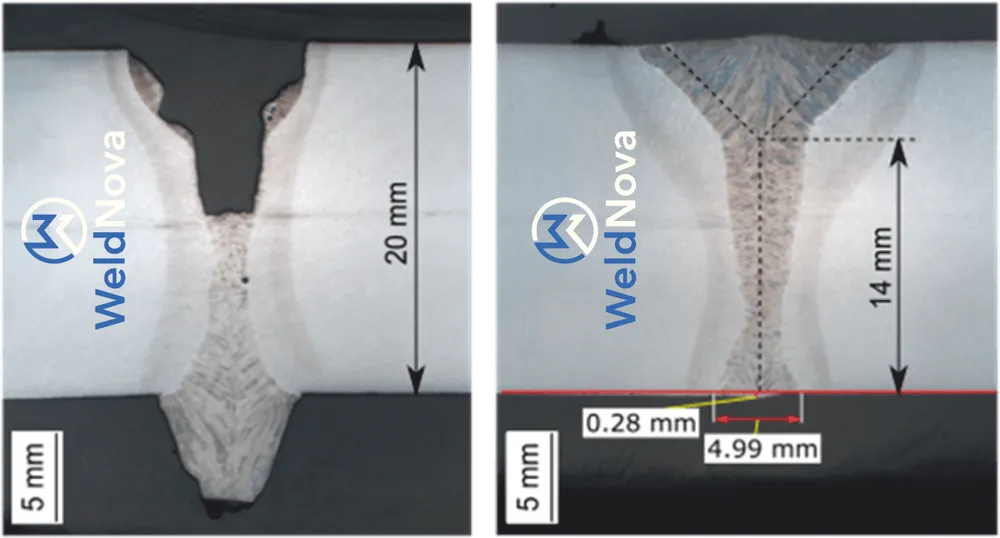

Eine voll automatisierbare, energieeffiziente und CO₂-arme Alternative ist das Laserstrahlschweißen. Bei dünneren Blechen ist das Laserstrahlschweißen seit Jahrzehnten etabliert, zum Beispiel in der Automobilindustrie. Doch das sehr effiziente Laser- oder Laser-Hybridschweißen kann dennoch nicht flächendeckend in der Industrie eingesetzt werden, weil die Schweißnähte meist ungenügende Qualität bzw. unerwünschte mechanische Eigenschaften besitzen. Das Verfahren stößt bei Fertigungstoleranzen wie variierenden Spaltgrößen, Kantenversatz oder geringer Kantenqualität an seine Grenzen. Vor allem aber tropft bei stärkeren Bauteilen von über zehn Millimeter Dicke das schmelzflüssige Material wegen der Schwerkraft nach unten aus der Schweißfuge heraus. Im Ergebnis ist das Laser- oder Laser-Hybridschweißen technologisch fortschrittlicher, die Technologie lässt sich aber bislang nicht so gut kontrollieren, wie das Unterpulverschweißen.

WeldNova hat eine Technologie entwickelt, um der Gravitation entgegenzuwirken. Mithilfe von oszillierenden Magnetfeldern wird die Schmelze in Schwebe gehalten. Zusätzlich können so Qualitätskriterien der Schmelze während des Schweißvorgangs manipuliert, also geformt oder gerührt, werden. Ihre Technologie, die sie WeldMagnet nennen, ermöglicht erstmals den Einsatz des Laserschweißens an dicken Blechen – und in einem einzigen Schweißdurchgang ohne mehrere Lagen. So lassen sich selbst ungleichmäßige Kanten oder Spalte bis zwei Millimeter sicher und fehlstellenfrei schweißen. Bereits bis zu 40 Millimeter dicke Bleche konnten so einlagig einseitig mittels Laserstrahl geschweißt werden – ohne die aufwendige Vorbereitung der Fuge und ohne viele Lagen an Schweißdraht. Das ist weltweit einmalig. Beispielsweise kann so die Produktion von Stahltürmen für Windenergieanlagen erheblich verbessert werden: Produktivitätssteigerungen um das Acht- bis Zehnfache sind möglich und die Schweißkosten reduzieren sich um über 90 Prozent. Zugleich werden erhebliche Mengen an Energie und mehr als 90 Prozent indirekter CO₂-Emissionen eingespart.

Das Kernteam von WeldNova besteht aus vier erfahrenen Wissenschaftler:innen aus dem Bereich der Schweißtechnik. Ömer Üstündağ kümmert sich um die Applikationsentwicklung der Technologie, Nasim Bakir um die Produktentwicklung und Fatma Akyel um den Bereich F&E. Geschäftsführer Christian Brunner-Schwer verantwortet den Vertrieb. Das Unternehmen ist eine Ausgründung der Bundesanstalt für Materialforschung und -prüfung.

SPRIND prüft die Technologie im Rahmen eines Validierungsauftrags mit einem konkreten Anwendungsbereich: 30 Millimeter ist eine typische Blechdicke im Bau von On-Shore-Windenergieanlagen. Es wird erprobt, ob die Technologie bei Längs- und Rundnähten auf diese Blechdicke übertragbar ist. Darüber hinaus werden alle mechanisch-technologischen Eigenschaften der Schweißnähte untersucht, denn insbesondere die Dauerschwingfestigkeit ist Teil der Qualifizierung, da diese Bauteile stets dynamisch belastet werden.

Mehr über WeldNova